Qu’est-ce que l’industrie 4.0

Industrie 4.0 décrit l’organisation des processus de production basés sur la technologie et les dispositifs qui communiquent de manière autonome les uns aux autres, le long de la chaîne de valeur : il représente un modèle de L’usine «intelligente» du futur où les systèmes informatiques surveillent les aspects physiques des processus et tient compte de la numérisation accrue des industries manufacturières

L’industrie 4.0 a été initialement développée par le gouvernement allemand, en 2012, pour créer une politique cohérente, cadre pour maintenir la compétitivité industrielle de l’Allemagne.

Selon les mots de la chancelière allemande Angela Merkel, Industry 4.0 est «la transformation complète de l’ensemble de la sphère de la production industrielle, par la fusion de la technologie numérique et de l’internet avec l’industrie conventionnelle».

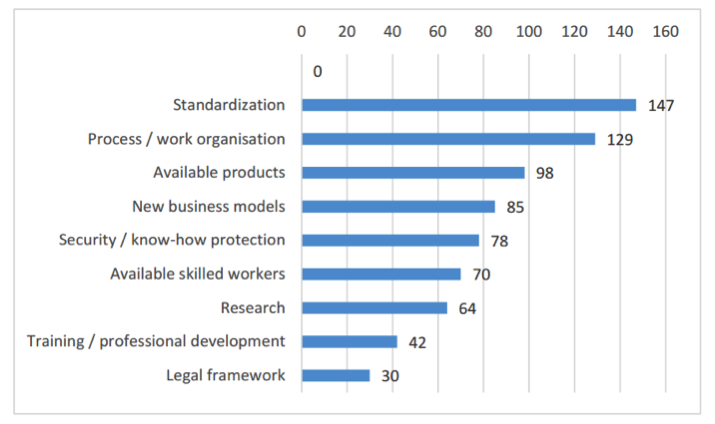

Les exigences clés de Industrie 4.0 sont les suivantes:

- standardisation des systèmes, plates-formes, protocoles;

- les changements dans l’organisation du travail reflétant les nouveaux modèles commerciaux;

- la sécurité numérique et la protection du savoir-faire;

- disponibilité de travailleurs qualifiés;

- recherche et investissement;

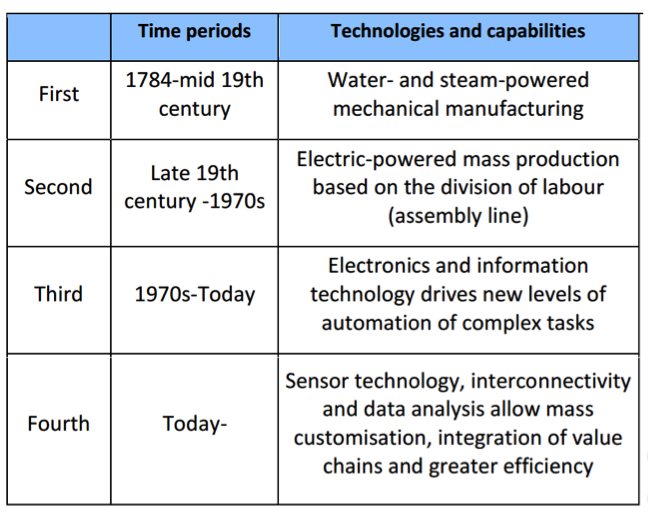

Révolutions industrielles

Source : Industry 4.0 – Digitalisation for productivity and growth – Parlement Européen – 2016

L’Industrie 4.0 dépend d’un certain nombre de nouveautés et de développements technologiques innovants :

- L’application des technologies de l’information et de la communication (TIC) pour numériser l’information et intégrer les systèmes à tous les stades de la création et de l’utilisation des produits (y compris la logistique et l’approvisionnement), à la fois dans les entreprises et à travers les limites de l’entreprise; EPRS Industry 4.0 Service de recherche des membres Page 3 de 10

- Systèmes cyber-physiques qui utilisent les TIC pour surveiller et contrôler les processus et systèmes physiques. Il peut s’agir de capteurs intégrés, de robots intelligents qui peuvent se configurer en fonction du produit immédiat à créer, ou des dispositifs de fabrication additive (impression 3D);

- Communications réseau, y compris les technologies sans fil et Internet qui servent à relier les machines, les produits, les systèmes et les personnes, à la fois dans l’usine de fabrication, mais aussi avec les fournisseurs et les distributeurs;

- Simulation, modélisation et virtualisation dans la conception des produits et l’établissement des processus de fabrication;

- Collecte de vastes quantités de données, leur analyse et leur exploitation, soit immédiatement au sein de l’usine, soit par une grande analyse des données et un cloud computing;

- Un soutien plus large basé sur les TIC pour les travailleurs humains, y compris les robots, la réalité augmentée et les outils intelligents.

Les principales caractéristiques de Industrie 4.0 sont :

- Interopérabilité : les systèmes cyber-physiques (supports de pièces, stations de montage et produits) permettent aux humains et aux usines intelligentes de se connecter et de communiquer entre eux.

- Virtualisation : une copie virtuelle de Smart Factory est créée en reliant les données des capteurs aux modèles d’installations virtuelles et aux modèles de simulation.

- Décentralisation : la capacité des systèmes cyber-physiques à prendre leurs propres décisions et à produire localement grâce à des technologies telles que l’impression 3D.

- Capabilité en temps réel : la capacité de collecter et d’analyser les données et d’en fournir des informations dérivées immédiatement

- Orientation du service.

- Modularité : adaptation flexible des usines intelligentes aux besoins changeants en remplaçant ou en développant des modules individuels.

L’INDUSTRIE 4.0 ET LES NOUVEAUX PARADIGMES CONNEXES : INTERNET DES OBJETS ET INTERNET DES SERVICES

Industrie 4.0 n’est pas le seul terme qui décrit ces nouveaux phénomènes dans la production industrielle.

Les nouveaux termes et les paradigmes tels que l’Internet des Objets (IoT) et l’Internet des Services se répandent de plus en plus dans la langue de tous les jours pour décrire l’intégration numérique de la production et des services, strictement liés à la philosophie de l’industrie 4.0.

- Internet des Objets : se réfère à des systèmes informatiques connectés à tous les sous-systèmes, processus, objets internes et externes, fournisseurs et réseaux clients; Qui communiquent et coopèrent entre eux et avec les humains.

Selon certaines projections, d’ici 2020, 30 milliards d’appareils seront connectés à Internet. - L’Internet des services : fait référence aux services internes et interprofessionnels offerts et utilisés par les participants dans la chaîne de valeur et générés par les grandes données et le cloud computing.

- Fabrication avancée : un autre terme souvent cité dans la littérature pour décrire les innovations dans la technologie améliorant les produits ou les procédés.

- Les systèmes cyber-physiques qui sont constitués de logiciels intégrés au matériel tels que les capteurs, les processeurs et les technologies de communication et peuvent échanger des informations de manière autonome, déclencher des actions et se contrôler de manière autonome.

- Usine intelligente : ceci et le terme connexe «usine du futur» illustrent certaines des innovations techniques de l’industrie 4.0 telles que l’intégration des TIC dans le processus de production et la manière dont elles pourraient se dérouler dans la pratique.

QUE FONT DEJA CERTAINS PAYS POUR INDUSTRIE 4.0

Un certain nombre d’États membres de l’UE parrainent des initiatives liées à l’industrie 4.0, dont l’Allemagne, l’Italie, la France et le Royaume-Uni, qui représentent les plus grands secteurs industriels par la valeur ajoutée dans l’UE.

À partir de 2010, le gouvernement allemand a versé 200 millions d’euros à l’initiative d’Industrie 4.0 pour encourager le développement des «usines intelligentes».

S’appuyant sur la force de l’Allemagne dans les systèmes embarqués, cette initiative regroupe les entreprises privées, le secteur public et les universités pour créer et mettre en œuvre un plan de 10 à 15 ans pour l’application des technologies numériques au secteur industriel.

En Italie, le projet gouvernemental Fabbrica del Futuro (2011-13) a soutenu des initiatives de recherche dans des domaines tels que la personnalisation de produits, les usines reconfigurables, la haute performance et la durabilité. En utilisant les technologies dans les domaines des TIC, de la récupération des matériaux, des systèmes de contrôle, de la reconfiguration d’usine, du contrôle de la qualité et de l’interaction homme-machine, le projet visait à améliorer la qualité, la flexibilité et la personnalisation dans la fabrication. En 2016, le gouvernement italien a également introduit un certain nombre d’avantages fiscaux pertinents pour soutenir les investissements de sociétés dans les équipements et les technologies de Industrie 4.0.

Le Royaume-Uni a lancé un certain nombre de politiques pour rendre la fabrication plus réceptive, plus durable, plus ouverte aux nouveaux marchés et plus dépendante des travailleurs qualifiés.

En avril 2015, la France a lancé un plan pour l’Usine du Futur pour créer des centres de démonstration (vitrines technologiques) et présenter de nouveaux produits et services. Un accent particulier a été mis sur l’aide aux petites et moyennes entreprises, avec 1 milliard d’euros disponibles dans les prêts aux PME qui souhaitent commencer la robotique, Des projets de numérisation ou d’efficacité énergétique.

LA GAMME DE LOGICIEL LIBELLULA EST DÉJÀ DANS L’INDUSTRIE 4.0., ET VOUS ?

Des conditions préalables essentielles sont clairement requises pour la mise en œuvre réussie d’Industrie 4.0 dans une entreprise :

Ce qui signifie :

- Standardisation des systèmes, plates-formes, protocoles, connexions, interfaces

- Organisation du travail : les systèmes complexes devront être facilement gérés. Le contrôle orienté en temps réel transformera le contenu du travail tout comme les processus et leur environnement

- De nouveaux modèles commerciaux devront être développés et mis en œuvre

- La disponibilité d’une nouvelle génération de travailleurs qualifiés qui peuvent concevoir et exploiter des établissements de l’industrie 4.0

La disponibilité d’un logiciel puissant, efficace mais toujours convivial est clairement au cœur de toute technologie d’Industrie 4.0.

LIBELLULA a conçu des logiciels novateurs et performants dans le domaine de la coupe de tôle depuis plus de 25 ans, prévoyant souvent des tendances grâce à des solutions révolutionnaires et visionnaires, entièrement intégrées au processus de production et incroyablement faciles à utiliser grâce à des interfaces intuitives

Les fonctionnalités d’un certain nombre de logiciels de LIBELLULA UNIVERSE sont intégralement dans Industrie 4.0, ce qui en fait un choix parfait pour les entreprises novatrices et orientées vers le futur, telles que :

OPTIA

Le nouveau module révolutionnaire connecté à Libellula.WIZARD qui propose une méthode extraordinaire de simplification de la récupération des chutes.

Libellula.CUT

Tous les paramètres géométriques en un seul clic

Libellula.WIZARD

L’imbrication, les paramètres et la programmation de la machine en seulement 4 étapes

Libellula.VISIO

Planification automatisée au plus haut niveau

Mod.BRIDGE

ERP / FAO et GPAO / FAO: différents systèmes, une base de données unique.

Libellula.STOCKER

La gestion de stock en “temps réel”

CLEVAIR

Le système intelligent d’alimentation dynamique pour une aspiration de poussière et des gaz industriels très efficaces